L’Istituto Italiano della Saldatura (IIS) può vantare la disponibilità di un team di tecnici altamente specializzati e multidisciplinari che cresce e vive respirando l’aria di una azienda, il Gruppo IIS appunto, che ha da ormai 70 anni, come mission fondamentale il supporto olistico ai suoi Clienti nei vari settori dell’Industria.

Pertanto, il Gruppo IIS, in seno alla divisione Laboratorio ed in bilaterale collaborazione con le altre sue Divisioni tecniche specializzate, rappresenta un riferimento unico (single Go-To) cui rivolgersi per chiarire i molti aspetti collegati al cedimento di un componete (come e perché) e per definire azioni potenzialmente attuabili in caso di Failure (azioni correttive).

L’ approccio di IIS approfondito e dettagliato per la valutazione dei danneggiamenti in sede di failure analysis è supportato da una robusta conoscenza dei codici, normative, regolamentazioni applicabili nei vari settori industriali.

>> I Meccanismi

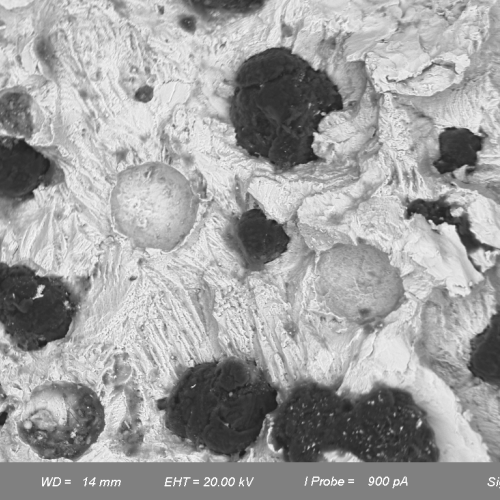

I più comuni meccanismi/modi di danno che vengono incontrati quotidianamente nelle attività di Failure Analysis includono:

- Danneggiamenti meccanici

- Corrosione generalizzata

- Corrosione localizzata

- Tensocorrosione (SSC)

- Corrosione microbiologica (MIC)

- Fatica/fatica-corrosione e Creep.

>> Le cause

L’origine di un evento di danno (root cause) può essere ricercata in diverse fasi di vita dello specifico manufatto e a diversi livelli di gerarchia di cause, ognuno caratterizzato da specifiche barriere contro eventuale “failure”.

- Progettazione

- Fabbricazione (lavorazione, saldatura…) -

- Utilizzo

- Manutenzione

- Conoscenza

- Organizzazione.

>> In caso di evento di danno

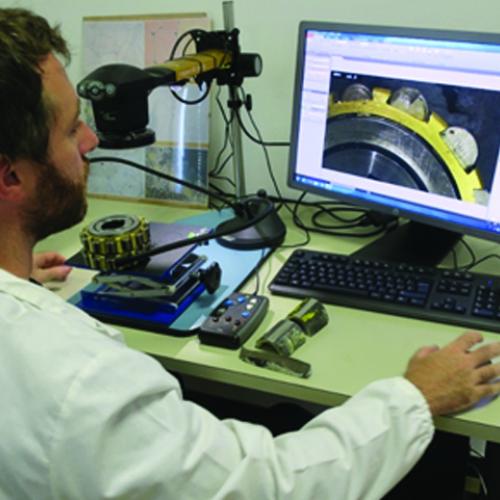

Un intervento il più tempestivo possibile in campo per supportare l’analisi dei meccanismi e dei modi di danno e delle relative cause può essere risolutivo.

- Sopralluogo sul sito

- Interviste e raccolta dati

- Supporto per prelievo campioni

- Repliche metallografiche

- Repliche frattografiche

- Positive Material Identification (PMI)

- Controlli non distruttivi.